1ingeniero Químico M.Sc, Ph.D., Profesor investigador, Universidad Veracruzana, Facultad de Ciencias Biológicas y Agropecuarias, Córdoba, Veracruz México. naguilar@uv.mx

Fecha de recepción: 27 de julio de 2010 Fecha de aprobación: 22 de diciembre de 2010

RESUMEN

El residuo de cosecha de caña de azúcar (paja, hojas y puntas), es un recurso biológico renovable y barato. El objetivo de este estudio es analizar la producción de azúcares fermentables AFT a partir de residuos de cosecha cañero. El proceso de hidrólisis se llevó a cabo para evaluar el efecto del tiempo de reacción, la temperatura y la concentración de ácido sulfúrico [H2SO4: 0,5, 1,0 y 1,5%, w / w)], en la producción de azúcares fermentables a 60, 90 y 120 minutos de hidrólisis y relación sólido a líquido 1:10, con base seca en un reactor discontinuo. La determinación de los azúcares fermentables o hidrolizados recuperados (%) fue evaluada por el método de saeman mediante un diseño factorial 33 con dos repeticiones con respecto de las interacciones de la concentración de ácido (AC), temperatura (TEMP), y el tiempo (T). Así mismo, se desarrolló un modelo cinético para las condiciones óptimas de la hidrólisis, basado en dos reacciones consecutivas de pseudo primer orden para la sacarificación promedio. El modelo obtenido se ajustó al proceso de producción de azúcares fermentables a partir del residuo lignocelulósico cañero. El análisis de varianza se realizó con el software SAS®. Los resultados fueron estadísticamente significativos para la interacción de AC * TEMP (R2 = 0.938491), e indicó la posibilidad de obtener azúcares fermentables del residuo de caña de azúcar.

Palabras clave: residuo de cosecha, hidrólisis, modelo cinético.

ABSTRACT

Sugarcane waste (straw, leaves and tops) is a cheaper-and-renewable bio-resource. The goal of this study was to analyze the production of fermentable sugars AFT from sugarcane waste. The hydrolysis process was carried out to evaluate the effect of reaction time, temperature and sulfuric acid concentration [H2SO4: 0.5, 1.0 and 1.5%, w/w] in a fermentable sugar production at 60, 90, and 120 min of hydrolysis and solid-to-liquid ratio 1:10 on a dry basis through a batch reactor. The measurement of fermentable sugars or recovered hydrolyzates (%) was evaluated by saeman method through a factorial design 33 with two replications regarding interactions of acid concentration (AC), temperature (TEMP) and time (T). Also a kinetic model for optimum conditions of hydrolysis was developed based on two consecutive reactions of pseudo-first order for average saccharification. The model obtained is adjusted to the process of sugar fermentable production from lignocellulosic sugarcane waste using sulfuric acid. The variance analysis was performed using sas software®. Results were statically significant for interaction of AC * TEMP (R2 = 0.938491), which pointed out the likelihood to obtain fermentable sugars from sugarcane waste.

Key words: sugarcane waste, hydrolysis, kinetic model.

INTRODUCCIÓN

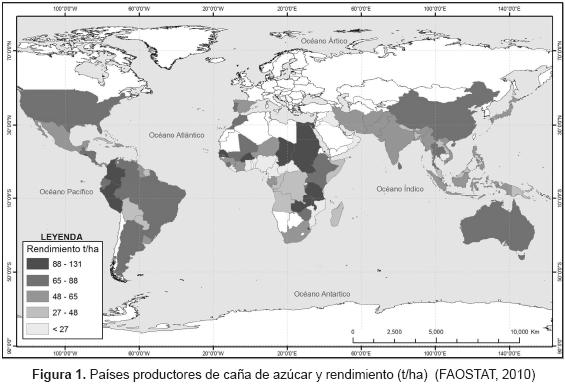

La producción de azúcar de caña en el mundo, reviste gran importancia por atender una de las necesidades básicas de la dieta, así como servir de insumo para las industrias que fabrican pulpa de papel y cartón, tableros aglomerados, alimentación animal, refrescos, jugos y repostería en general, y contribuye al desarrollo industrial de los países productores de azúcar de caña (figura 1).

El cultivo de caña ha sido el principal receptor del paquete tecnológico de la revolución verde. Los esquemas tecnológicos se han basado en el monocultivo, la especialización por regiones y por productores y sus actividades como la quema y requema de cañaverales, el uso intensivo de agroquímicos como práctica agrícola convencional y la disposición final y el bajo nivel de uso de los subproductos del procesamiento de la caña de azúcar (residuos de cosecha, bagazo, cachaza, mieles y vinazas), provocan impactos al ambiente muy severos [1].

Por lo tanto, las mejoras en la producción del cultivo de caña de azúcar, como parte de los programas de conservación del medio ambiente y un nuevo enfoque de la producción industrial basado en la gestión ambiental, busca si la sostenibilidad de cada subsistema en el mediano y largo plazo, son los desafíos más importantes para la industria azucarera mundial. Así surge el reto de buscar sistemas industriales diversificados, integrados y sostenibles que generen una mayor productividad, basada en la utilización de los recursos propios y residuos de la producción que sin provocar la transformación de los ecosistemas, permitan satisfacer las necesidades de una industria azucarera en crisis.

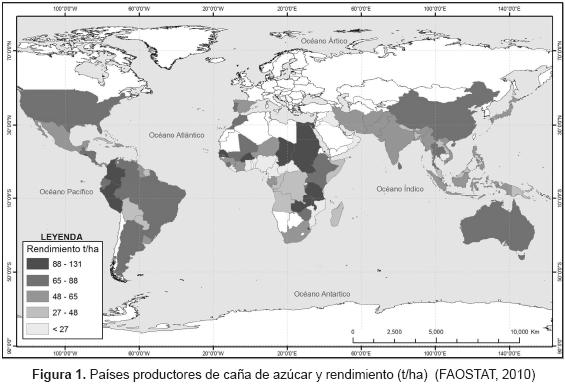

El residuo de cosecha cañero o sugarcane trash (RAC), es el remanente de los tallos de la caña, hojas, punta o for y cogollo o tlazole después de ser cosechada la caña para su posterior transporte al ingenio. Es un residuo fibroso que se encontraría disponible en grandes cantidades, representa entre el 10 al 15% de la biomasa cañera (cerca de 140 kg/t caña), y presenta una composición química muy similar a la madera y el bagazo, y constituye un material lignocelulósico que podría usarse para fabricar diversos derivados de mayor valor agregado (figura 2); sin embargo, es totalmente quemado durante la zafra azucarera [2].

Hidrólisis ácida. La hidrólisis de los materiales lignocelulósicos como residuos de cosecha, bagazos, residuos forestales, pajas o cascarillas juega un papel fundamental en la conversión a fuentes renovables de energía para combustibles como etanol o como intermedio de cadenas sintéticas en la obtención de productos químicos. Krishna [3] y Pessoa [4] mencionan que el proceso consta de tres etapas:

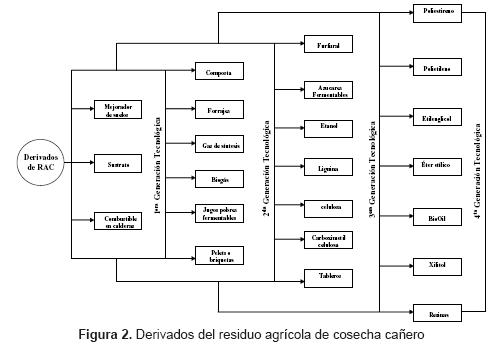

La hidrólisis de los materiales lignocelulósicos como el bagazo de caña (subproducto de los molinos de azúcar), ha sido intensamente investigada [5], [6], [7], [8], [9], [10], [11], [12], [13], [14], [15], [16], [17], [18], [19], [20], desarrollada en la mayor parte del siglo XX y llevada a escala comercial desde 1909 en EUA y otros países de Europa y Asia, para fermentar la glucosa en alcohol, utilizando madera como sustrato (figura 3). Sin embargo, hasta el presente, diferentes problemas asociados con este proceso, no han sido resueltos en su totalidad. La factibilidad económica de estos procedimientos depende principalmente de bajos costos en la materia prima, energía, operación y bajos costos de inversión [8], [22].

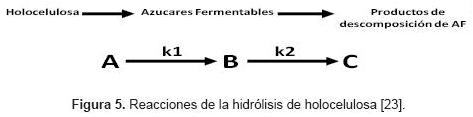

Modelo cinético de la hidrólisis ácida. El modelo y los datos cinéticos son clave en el diseño, desarrollo, operación y evaluación de los procesos de conversión de los carbohidratos de los materiales lignocelulósicos a azúcares fermentables. El grado de hidrólisis y la velocidad del proceso dependen de muchos factores, entre otros del pH, de la temperatura, de la concentración de biomasa hidrolítica, del tipo de materia orgánica y del tamaño de la partícula. Los principales productos de la hidrólisis en un medio ácido de la celulosa son celobiosa y glucosa y xilosa para la hemicelulosas, las reacciones generadas en la hidrólisis ácida son muy complejas; el sustrato está en fase sólida y el catalizador en fase líquida. El modelo que se propone está basado en reacciones de pseudo primer orden irreversibles homogéneas para la sacarifcación o hidrólisis con H2SO4 en donde la constante promedio está en la función de la concentración de ácido, tiempo de hidrólisis y temperatura. Se asume que la holocelulosa (carbohidratos), produce azúcares fermentables (AFT), de la mayor parte de glucosa de la celulosa e incluye fracciones de xilosa y productos de descomposición de las hemicelulosas como furfural y ácidos orgánicos [6], [9], [11], [21], [23].

El objetivo del presente trabajo es evaluar técnicamente la hidrólisis ácida de los materiales lignocelulósicos del residuo del corte de caña "materia seca" durante la zafra, para su transformación en azúcares fermentables (AFT).

1. MATERIALES Y MÉTODOS

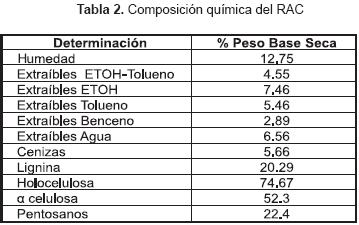

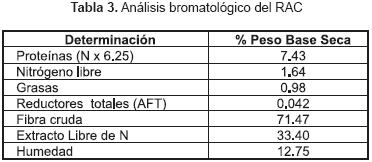

Caracterización del residuo. El análisis de la composición química del RAC procedente de un campo cañero del Ingenio Azucarero San Miguelito variedad Mex 69-290, antes y después de la hidrólisis, comprendió la determinación de su composición, específicamente polisacáridos (holocelulosa), lignina, cenizas y humedad de acuerdo con las técnicas TAPPI (asociación americana de técnicos de las industrias de Pulpa y Papel) [24] y los métodos AOAC (Asociación Oficial de Química Analítica) para el análisis bromatológico [25].

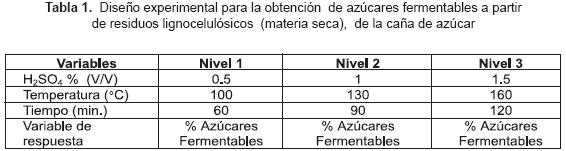

Hidrólisis Ácida de RAC. Para determinar la máxima producción de azúcares fermentables totales a un nivel de operación óptimo para las variables del proceso se llevó a cabo una serie de corridas en la cual se empleó un reactor tipo batch de acero inoxidable con chaqueta de calentamiento; se emplearon 500 grs de RAC seco y picado en 5000 ml de H2SO4 de acuerdo con las variables de la tabla 1:

Se llevó a efecto mediante un diseño factorial 33 con dos repeticiones con respecto de los efectos de la concentración de ácido (%), en volumen, temperatura y tiempo con un diseño factorial 33 con dos repeticiones. Para el análisis estadístico, se manejó el software THE SAS SYSTEMS® y la determinación de los AFT (%), obtenidos por el método de Saeman y Fehling.

2. RESULTADOS Y DISCUSIÓN

Composición del residuo lignocelulósico. Los resultados de composición química indicaron que es factible hidrolizar el residuo para obtener azúcares fermentables ya que posee un alto porcentaje de carbohidratos estructurales (celulosa y pentosanos), y bajo contenido de lignina, extractos y cenizas (tablas 2 y 3):

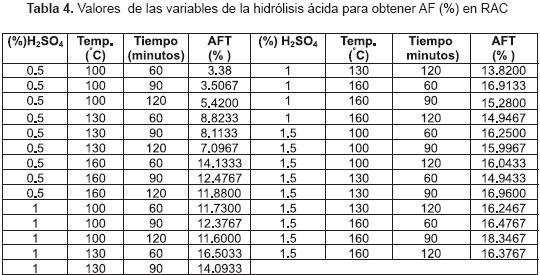

Hidrólisis ácida. En la tabla 4, se muestra la variación general de las concentraciones (%) de los azúcares para la totalidad de las observaciones realizadas para todo el rango de concentraciones, tiempos en los cuales los rendimientos generales en AF obtenidos en porcentaje/100 g de RAC seco, aumentan la concentración de los azúcares a mayor concentración de ácido y a mayores tiempos.

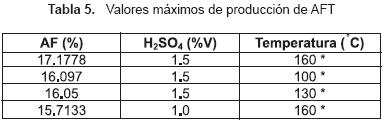

Al llevar a efecto el diseño factorial 33 con dos repeticiones, se recopiló información de los AFT (%), con respecto de los efectos de la concentración de ácido (%), en volumen, temperatura y tiempo. Con este análisis de datos en el software estadístico, se observó que los valores obtenidos relacionaron el efecto de la concentración de ácido (AC) y la temperatura (TEMP), aunada a la relación AC*TEMP, fueron las variables muy significativas para llevar a efecto la hidrólisis del residuo lignocelulósico para obtener azúcares fermentables (AFT); también se comprobó que R2 (0.93849), fue significativo al observar el valor ideal para considerarse dentro de los parámetros de correlación entre las variables: ello permitió estudiar la relación entre variables dependientes e independientes con el número óptimo de experimentos, al pronosticar los valores de las variables en la relación (AC-TEMP), y se encontraron los valores máximos de producción de AFT (tabla 5).

En este caso, los valores obtenidos* de este análisis que mostraron mayor producción de AFT son muy parecidos y con altos indicadores; por lo tanto, fueron los más significativos.

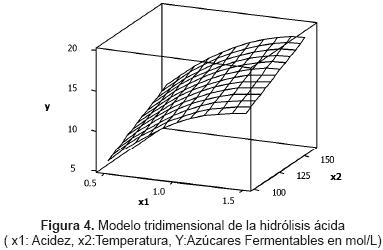

Modelo cinético de la hidrólisis ácida. Para hacer el análisis cinético de este experimento de hidrólisis de residuos lignocelulósicos, fue necesario situar en un sistema tridimensional las variables independientes concentración de ácido sulfúrico, temperatura y la variable dependiente AFT, se le dio solución a través de Excel y se resolvió por método matricial para investigar los factores que sirvieron para determinar la ecuación modelo (Y: AFT molL-1, X1: ácido sulfúrico %, X2 temperatura °C):

Modelo Y'= -10.830114 +22.3378444(X1)+0.07505037(X2) - 7.1239111 (X 21 )

Habiendo obtenido la ecuación modelo, se hizo la sustitución de las variables correspondientes de la hidrólisis para obtener las variables óptimas, y por medio del software MINITAB 14® se obtuvo el gráfico tridimensional de superficie de respuesta (figura 4) lo cual permitió obtener los valores para diseñar el reactor y llevar a efecto el experimento.

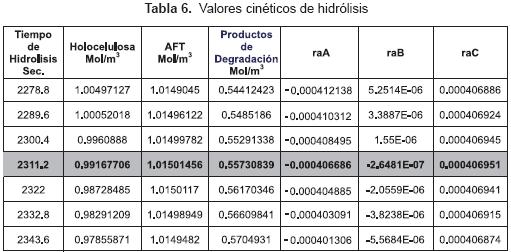

Los valores óptimos para este simulador, fueron temperatura 150° C, acidez 1.0% V/V y como respuesta la concentración óptima de AFT fue 15.634 % mol/L. Con esta información se deduce por el comportamiento cinético, que presentó una reacción en serie de pseudoprimer orden y otra de segundo orden. Por lo cual se hizo necesario de acuerdo con Fogler [26], calcular dos constantes de velocidad de reacción K1 (degradación del residuo lignocelulósico en AFT), y K2 (degradación de AFT en productos secundarios), (figura 5). Los valores promedio de las constantes de reacción k1 y k2 calculada mediante el método integral.

| K1= 0.00702631=7.02631 E-3 | K2=0.0003951=3.951 E-4 |

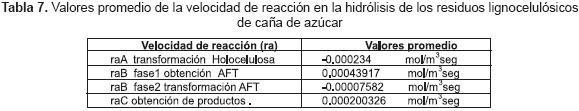

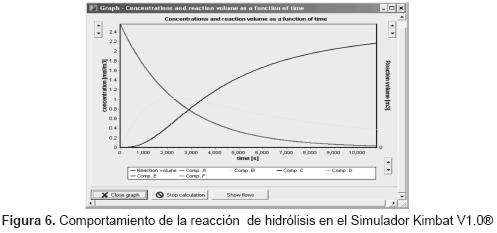

Conociendo K1, K2, se procedió a hacer un análisis integral de las reacciones que acontecen en el reactor por lotes e isotérmico por medio de un simulador KINBAT V1.0® para obtener el tiempo óptimo de la reacción química de los residuos lignocelulósicos. Se realizó el experimento para encontrar el estado ideal de la reacción con respecto del tiempo, lo cual permitió optimizar tiempo, energía y posiblemente, costos de producción. En las tablas 6 y 7 y la figura 6, se muestran el tiempo de residencia óptimo para el reactor y transformación de holocelulosa, producción a AFT, concentración de productos secundarios y velocidades de reacción en el punto ideal de la hidrólisis.

Al hacer la corrida para observar el comportamiento gráfico de la transformación de los residuos lignocelulósicos a AFT, se generaron 1.007 valores que mostraron la desaparición del residuo lignocelulósico y la aparición de AFT, y la desaparición de los mismos en otros productos secundarios con respecto del tiempo. Por lo tanto, 160° C, 1.5% H2sO4, y 38.52 min (2311,2 seg), fueron los datos óptimos obtenidos en el simulador KINBAT V1.0® donde se obtuvo el tiempo de mayor producción de AFT (B); después de este tiempo, comienzan a degradarse los AFT en productos secundarios (C) y los experimentos se realizan en un reactor isotérmico, por lotes con chaqueta de calentamiento.

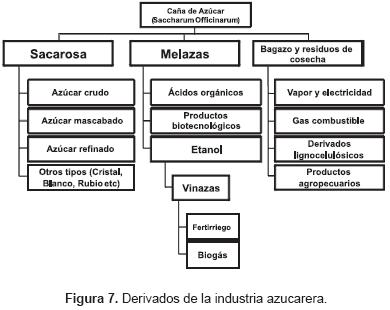

Esta información permitió diseñar y predecir el comportamiento del reactor en la hidrólisis y proyectar el escalamiento a nivel planta piloto, creando nuevas opciones para obtener carbohidratos solubles para aplicarlos en la investigación en el contexto de diversificación de la industria azucarera (figura 7).

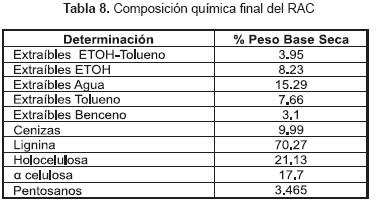

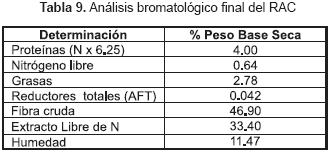

Composición final del residuo lignocelulósico hidrolizado. El residuo hidrolizado final presentó una convención de carbohidratos estructurales a azúcares simples de holocelulosa 71.7%, pentosanos 84.5% y α celulosa 66.2%, por lo cual su composición permite sugerir su uso para una segunda hidrólisis o al neutralizarlo, como alimento pecuario (tablas 8 y 9), en este caso realizar un estudio de hidrólisis enzimática, puede ser una buena opción y comparar con los resultados obtenidos mediante hidrólisis con temperatura más elevada en un reactor de alta presión y/o atmosférica con otros ácidos (H3PO4, HNO3 o CH3COOH), a diversas concentraciones como catalizadores.

3. CONCLUSIONES

Los residuos de cosecha cañera deberán constituir una fuente importante de materias primas para la industria química, por tratarse de de recursos renovables de origen agrícola que no presentan emisión de CO2.

La hidrólisis del residuo agrícola cañero (RAC), utilizando H2SO4 como catalizador, fue un método eficaz para solubilizar los carbohidratos presentes en este residuo; al llevar a efecto el diseño factorial 33 con dos repeticiones, se recopiló información de los AFT (%) con respecto de los efectos de la concentración de ácido (%) en volumen, temperatura (°C), y tiempo (minutos), donde 160° C, 1.5% H2SO4, y 38.52 min (2311,2 seg), fueron los datos óptimos obtenidos.

Se estima que no hubo alta producción de compuestos derivados de la descomposición, pues los azúcares fermentables incrementaron sus concentraciones en todos los ensayos.

La hidrólisis de residuos de cosecha cañera se debe considerar una meta estratégica para aumentar la oferta de azúcares fermentables para etanol, en lugar de la melaza y otros usos por hectárea cultivada de caña de azúcar, a pesar de que los procesos de hidrólisis no han alcanzado todavía viabilidad técnica y económica, y es necesario perfeccionarlos.REFERENCIAS BIBLIOGRÁFICAS

[1] Contreras A. M., E. R. Maylier Pérez, H. Van Langenhove, J. Dewulf (2009). Comparative Life Cycle Assessment of four alternatives for using by-products of cane sugar production. Journal of Cleaner Production Vol. 17, 772-779

[2] Romero E. R., J. Scandaliaris, P. A. Digonzelli (2009). Effect of variety and cane yield on sugarcane potential trash. Rev. ind. y Agríc. de Tucumán Tomo 86 No. 1, 9-13.

[3] Krishna, S.H. y Chowdary, G.V. (2000), Optimization of Simultaneous Saccharifcation and Fermentation for the Production of Ethanol from Lignocellulosic Biomass, J. Agric. Food Chem., Vol. 48, 1971-1976.

[4] Pessoa Jr., Mancilha I.M. y Sato S., (1997), Acid Hydrolysis of Hemicellulose from Sugarcane Bagasse, Brazilian Journal of Chemical Engineering, Sao Paulo/SP, Brasil, Vol. 14, No. 3, 25-28.

[5] Aguilar, R.; Ramírez, J. A.; Garrote, G.; Vázquez, M. (2002). Kinetic study of the acid hydrolysis of sugar cane bagasse. J. Food Eng. 55: 309-318.

[6] Ávila Rodríguez F. (2007). Avaliação da tecnologia de hidrólise ácida de bagaço de cana. Dissertação de Mestrado Engenharia Química da Universidade Estadual de Campinas, Campinas, SP - Brasil, 160 p.

[7] Bustos G. (2003). Modeling of the Hydrolysis of Sugar Cane Bagasse with Hydrochloric acid. Applied Biochemistry and Biotechnology Vol. 104, 2003, 51-68.

[8] Dias M. O.S., A. V. Ensinas, S. A. Nebra, R. M. Filho, E.V. Rossell, M. R. Wolf Maciel (2009). Production of bioethanol and other bio-based materials from sugarcane bagasse: Integration to conventional bioethanol production process Chemical engineering research and design 87:1206-1216.

[9] Ferrer J.R. (2002). Cinética de la hidrólisis ácida de bagacillo de caña de azúcar. Rev. Fac. Agron., Vol. 19 No.1. en: http://www.scielo.org.ve/scielo.php?pid=s0378-78182002000100003&script=sci_arttext&tlng=es

[10] Ferreira-Leitão V. (2010). An approach to the utilisation of CO2 as impregnating agent in steam pretreatment of sugar cane bagasse and leaves for ethanol production Biotechnology for Biofuels, 3:7.

[11] Gámez S.,J. A. Ramírez, G. Garrote, M. Vázquez (2004). Manufacture of Fermentable Sugar Solutions from Sugar Cane Bagasse Hydrolyzed with Phosphoric acid at Atmospheric Pressure. J. Agric. Food Chem. 2004, Vol. 52, 4172-4177.

[12] Guarnizo F. A. P. N. Martínez Y., H. A. Valencia S. (2009). Pretratamientos de la celulosa y biomasa para la sacarificación. Scientia et Technica, Año XV, No 42, 284-288.

[13] Kumar P. (2009). Methods for Pretreatment of Lignocellulosic Biomass for Efficient Hydrolysis and Biofuel Production. Ind. Eng. Chem. Res. Vol. 48, 3713-3729.

[14] Laopaiboon P. (2010). Acid hydrolysis of sugarcane bagasse for lactic acid production. Bioresource Technology, 101: 1036-1043.

[15] Nápoles A.I.S. M. Díaz de los Ríos, E. Acosta M., M. González B., E. Manganelly S. (2005). Tecnología del Proceso de Obtención de Licores de Xilosa a partir de Bagazo de Caña, para la Producción Biotecnologica de Xilitol. Braz. J. Food Technol., http://www.ital.sp.gov.br/bj/bj_old/brazilianjournal/ed_especial/11.pdf

[16] Paiva J.E., R. Maldonade, A. R. P. Scamparini (2009). Xylose production from sugarcane bagasse by surface response methodology. Revista Brasileira de Engenharia Agrícola e Ambiental, Vol. 13 No.1, 75-80.

[17] Pandey, A., Soccol, C. R.; Nigam, Poonam E. (2000). Biotechnological potential of agro-industrial residues. I: sugarcane bagasse. Bioresource Technology, Vol. 74, No. 1, p. 69-80.

[18] Saska M., C. Martin (2006). Production of fuel ethanol from sugarcane bagasse and sugarcane trash. IX. Congress on Sugar and Sugar Cane Derivatives, Havana, Cuba, June 19 - 22.

[19] Sarrouh, B. F.; Jover, J., González, E. (2005). Estudio de la hidrólisis del bagazo con ácido sulfúrico concentrado utilizando dos variantes de una sola etapa y una sola etapa modificada para la obtención de etanol y análisis técnico-económico de dicho proceso. Ing. Investig., Vol.25, No. 3, 34-38.

[20] Vargas Betancur G. (2010). Sugar cane bagasse as feedstock for second generation ethanol production. Part II: Hemicellulose hydrolysate fermentability. Electronic Journal of Biotechnology, Vol 13, No. 5 http://www.ejbiotechnology.equipu.cl/index.php/ejbiotechnology/article/view/v13n5-8/1227

[21] Xiang Q. Y. Lee and R. W. Torget (2004). Kinetics of GlucoseDecomposition During Dilute-AcidHydrolysis of Lignocellulosic Biomass. Applied Biochemistry and Biotechnology, Vol. 113-116, 1127-1138.

[22] Zheng Y, Zhongli P., Ruihong Zhang, J. M. Labavitch, Donghai Wang, S.A. Teter and B. M. Jenkins (2007). Evaluation of Different Biomass Materials as Feedstock for Fermentable Sugar Production Applied Biochemistry and Biotechnology 136-140.

[23] Aguilar R. N. Canizales M. J. (2004). Barley straw acidic hydrolysis kinetics. Revista mexicana de ingeniería química, Vol. 3, 257-263.

[24] TAPPI (2000), Technical Association of the Pulp and Paper Industries. TAPPI Test Methods 2000-2001. Atlanta Georgia, USA.

[25] AOAC (1989). Methods of Analysis. Association of Official Analytical Chemist, Washington.

[26] Fogler H.S. (1999). Elements of chemical reaction engineering. Prentice Hall, Edición tercera, New York, USA. en: http://www.engin.umich.edu/~cre/